中国の日系企業でもスマートファクトリー化による工場の効率化と可視化が進んでいます。

弊社は設備機器やネットワークと連携するシステム開発も取り組んでおり、IoT技術を用いて設備機器の実績データ収集による日報作業の自動化による省力化のお手伝いをしております。

今回は全てが手書き運用だった日報作業を廃止し、溶接ロボットと連携し日報データ収集を自動化した取り組みをご紹介。

集計作業のリアルタイム化やデータ精度が向上する運用を実現しています。

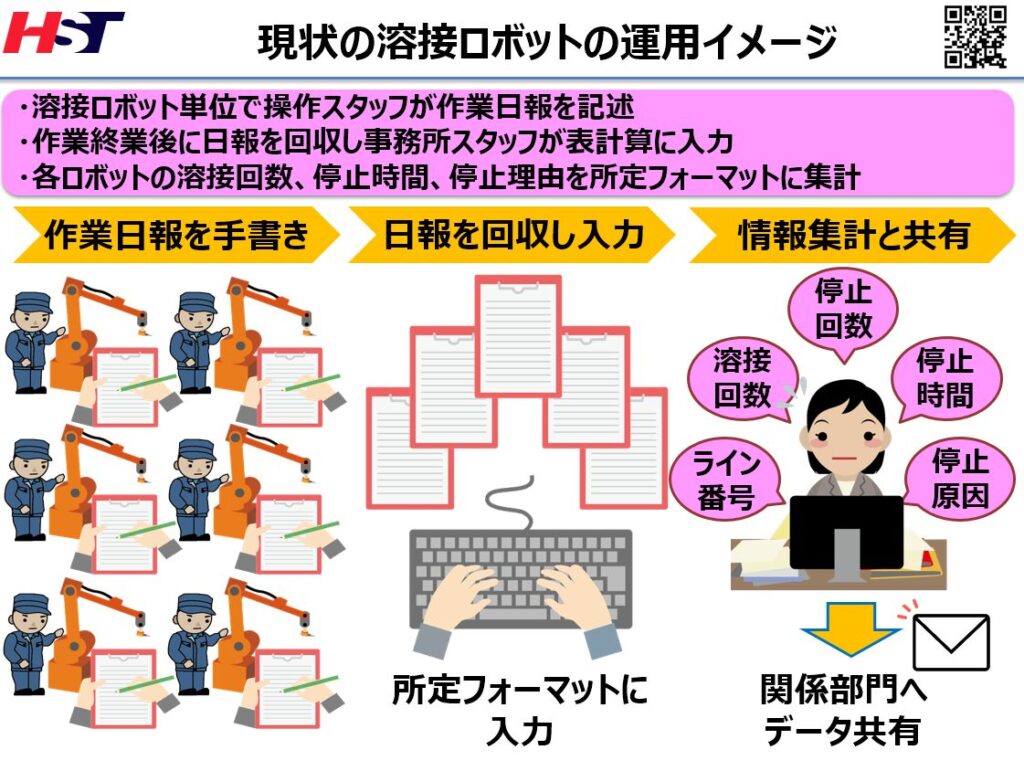

現状の溶接ロボットの運用イメージ

お客様の工場環境は溶接作業用ロボットが130台ほど稼働し、操作スタッフが溶接作業の日報情報を手書きで記入。

日報内容として停止時間、品番の溶接回数、金型の取替時間、通常停止時間、異常停止時間、異常時の停止原因などを記録する運用となっています。

記入した日報は退勤時に回収。回収した日報を事務所スタッフが表計算ソフトの所定フォーマットに転記をして実績集計。

実績集計された資料には各ライン別に操作スタッフ名、溶接回数や各種停止時間、停止原因などの項目があり、毎日の作業状況を溶接部の責任者、品質管理部など関係部門と共有する運用となっています。

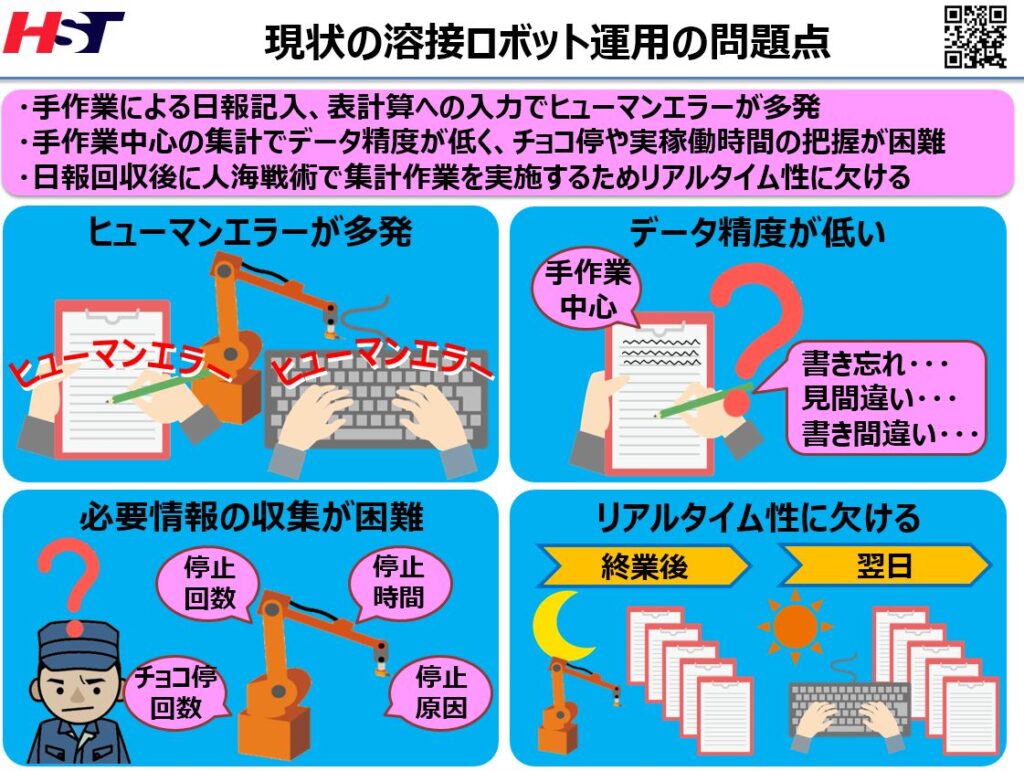

現状の溶接ロボットの運用の問題点

既存運用は基本データとなる日報情報が作業スタッフ頼りの人中心の運用ならではの問題と、離職率が高い中国独自の問題を抱えていました。

多発するヒューマンエラー

日報作業は手書き資料のため、記載ミスや記入漏れなどのヒューマンエラーが多く、回収して表計算に転記する作業でも同様に転記ミスが生じていました。

記載方法を指導しルール化しても離職率が高いため、新入社員に同じ指導を繰り返すしかなく、ミスが減った頃に会社を離れるという悪循環で安定した運用が実現できずにいました。

低いデータ精度の日報データ

ヒューマンエラーが生じているため、回収した日報データの精度が低く、また手書き情報を表計算ソフトに入力する場合も文字が個人個人の特徴があるため、分かりにくく転記が難しい部分もありました。

必要情報の収集が困難

資料内の異常停止時間や停止回数、チョコ停など業務分析に必要となる情報の記入欄を設けているものの、実際には操作スタッフが正確に時間を記録するのが難しく、根本的な原因の改善や分析、運用方法の見直しや実際の稼働時間の可視化が難しい状態が続いていました。

リアルタイム性に欠ける日報情報

溶接ロボット数が130台と多いため、日報は退勤後に回収し翌日の午前中に表計算へ入力。

正直なところ、大まかな稼働状況を把握するのがやっとの状態。

稼働情報が翌日に判明するため、リアルタイム性に欠ける運用が今後の課題となっていました。

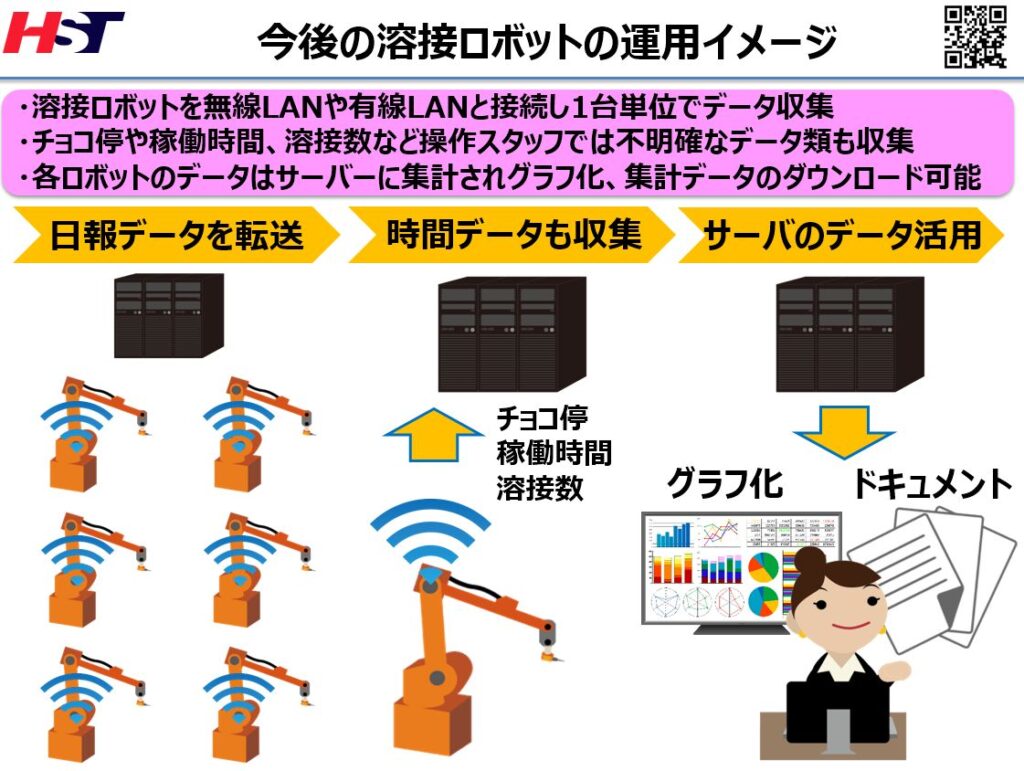

IoT技術を利用した溶接ロボットの運用イメージ

お客様と打合せを重ねご提案した運用方法は、インターネットを活用し溶接ロボットと連携するIoT技術を用いた運用。

工場にネットワーク環境を配備しロボットの実績情報を弊社システムで収集し計算処理。今まで手書きだった作業を自動化する運用に切り替えました。

運用の流れとして溶接ロボットから作業日報に関するデータ類をサーバーに転送。

今までは操作スタッフ任せだったチョコ停や異常停止時間、溶接回数もロボットで保存している非稼働時間などからデータ収集しサーバーに転送。

サーバーに転送されたデータは既存の日報フォーマットでデータ出力や、分析資料用にグラフ表示も可能となりました。

また出力資料は各溶接ロボット単位に1ヶ月の稼働推移や1日の全ロボットの稼働状況など、お客様が管理したい分析資料をご提供させていただきました。

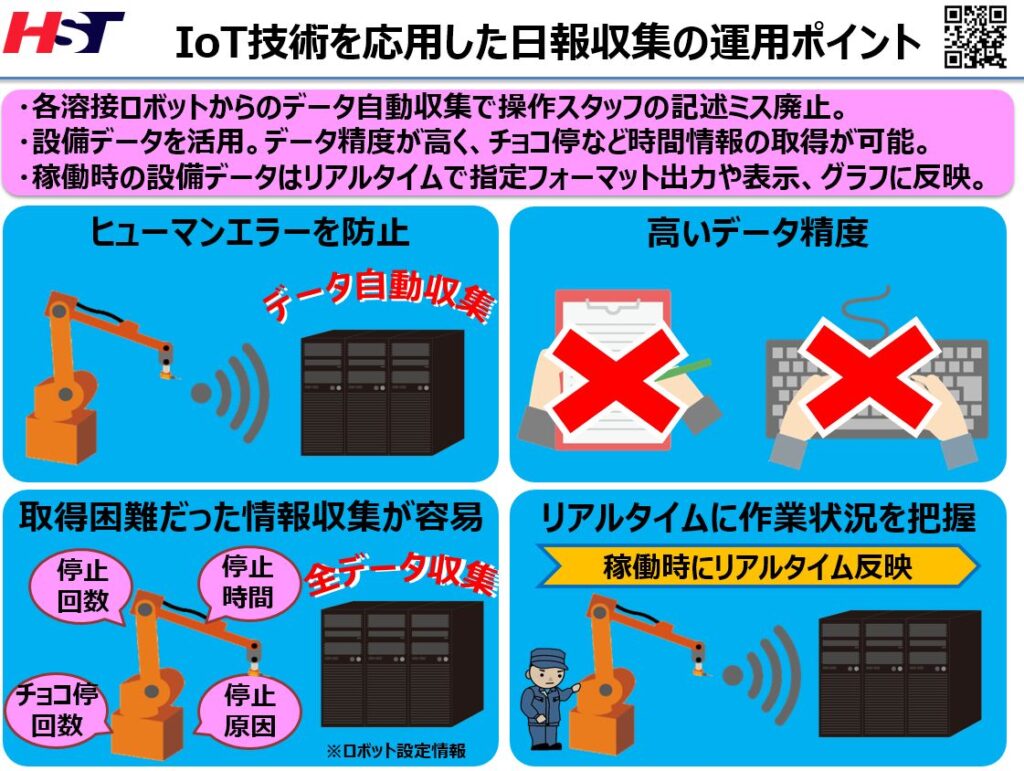

スマートファクトリー化した日報収集の運用ポイント

ヒューマンエラーを防止

溶接ロボットから直接データ収集するためヒューマンエラーを防止。操作スタッフには集中して溶接作業に取り組んでもらいます。

高いデータ精度の運用を実現

日報記入や表計算への転記作業が廃止され、データ精度の高い運用を実現しました。

チョコ停などの情報を機械から簡易に収集し可視化

操作スタッフ任せだった停止時間や回数などの情報類が容易に収集可能となり、原因分析や現場運用の改善などに必要なトラブル情報の可視化を実現。

リアルタイムに実績情報を収集し共有化

ロボットからの実績データはリアルタイムに収集されるため、稼働状況を好きなタイミングで関係スタッフが確認できる環境が構築されました。

記事のまとめ

スマートファクトリー化を進める上で、業務ソフトの開発以外に、現場のネットワーク環境の構築、希望する設備機器からのデータ収集の可否判断などが必要となります。

弊社ではネットワーク配線、設備機器の確認を含めた全ての対応を自社で行っております。安心してご相談ください。ワンストップで対応いたします。ご興味をお持ちの方は「こちらをクリック」してご覧ください。

ご興味のある現場責任者、業務推進部、総経理様、一度上海HSTまでご相談ください。