HSTの秤量システムは中国の食品業界、日用品業界、化学薬品業界など各業界で採用いただいており、成形で利用するプラスチックのペレットを製造する企業様でも採用いただいております。

今回はお客様がどのような問題を抱えてシステム導入に至ったか、どうして弊社の秤量と誤投入防止のシステムを採用いただいたかお客様にヒアリングした内容をご紹介したいと思います。

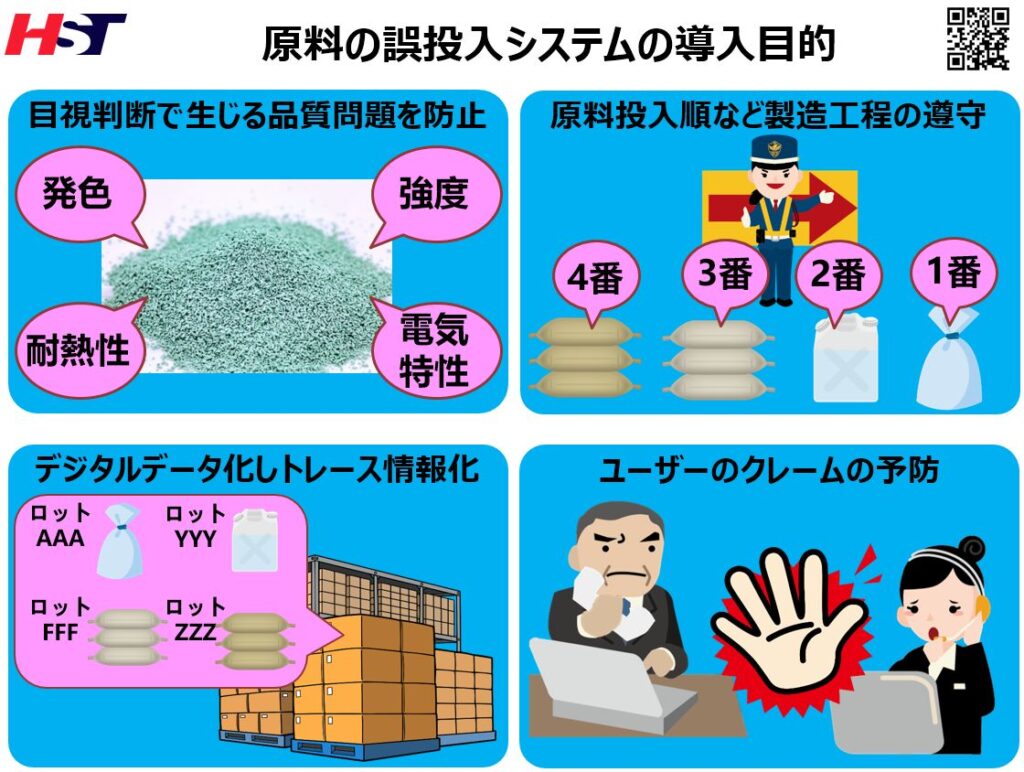

原料の誤投入システムの導入目的

人の判断による製品品質のバラツキ防止

製品製造は各ライン単位で複数名のチームが担当しており、投入する原料間違い・原料重量間違い・投入順間違いなどが生じていました。

投入間違いで製品の発色や強度、耐熱性、電気特性など品質のバラツキ問題が判明。

一部製品はお客様の品質検査で判明する重大問題が起きていました。

原料投入順を遵守し製品品質を安定化

製品品質を安定化させるためには原料の投入順番の遵守が絶対条件でした。

現在は準備した原料を担当者がまとめてブレンダーに投入し製造を開始したり、投入順番を誤ってしまったり、原料と原料の投入する時間の間隔を誤ってしまったりと、品質に起因する問題がありました。

そのためシステムで投入順番を厳格化し、熟練工や新人などスタッフの経験値に頼らない運用作りを目指しました。

製品トレース情報をデジタル化

投入時に製品製造の原料ロットの情報が収集できるためシステム上でデータを保管し、もしものトラブル発生時に有効活用するトレース環境を構築しました。

これで原料ロットや製品ロットから紐づくデータ一覧をシステム内で管理します。

必要に応じてデータを表計算のデータ形式でダウンロードし加工やエンドユーザーへ提出など一連の作業が簡潔にかつ精度が高く対応できるようになりました。

もちろん現在の手作業での運用でもトレース情報として作業日報を残していましたが、紙の日報のため文字が汚かったり、読みにくかったりと二次利用には不向きの運用状況でした。

ユーザーのクレーム予防

先にも触れた通り社内の品質管理で発見できる場合は良かったのですが、出荷後のエンドユーザー内部での品質管理で問題点が判明。

社内の品質管理で問題点が見つからず製造カイゼンと品質チェックのカイゼンについて、エンドユーザーから見直しを求められていました。

システム導入で人に頼らない確認環境が整うので、エンドユーザーからのクレーム予防に繋がりました。

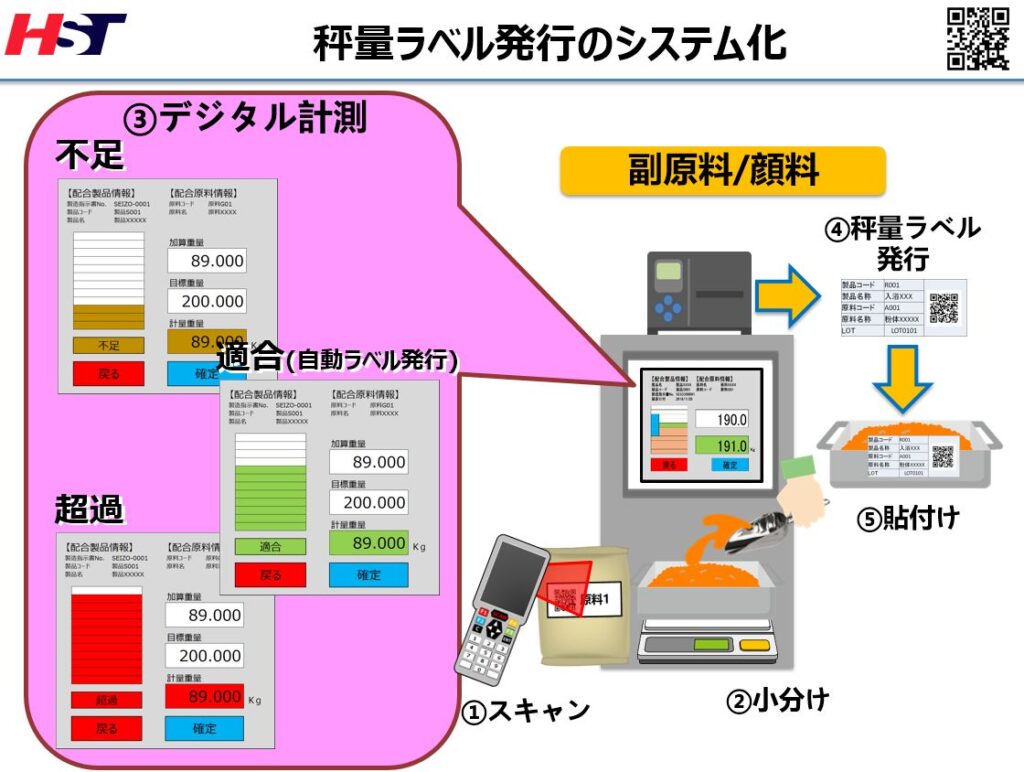

秤量ラベル発行のシステム化

お客様の製造で利用する原料には「主原料」と「副原料」、「顔料」の種類があり、全ての原料は弊社の「ラベル発行システム」で「原料ラベル」を発行し貼付けします。

主原料は秤量不要で「副原料」と「顔料」が秤量対象となっていました。また「副原料」と「顔料」は弊社の秤量設備にて原料を計測します。

測定時は目標値を基準とし秤量不足、適合、超過が色分けして表示されます。作業者は大画面の表示を見ながら作業ができるため視覚的に分かりやすい運用となります。

必要なラベルは目標の秤量値に達成すると自動的に発行される仕組みです。

またお客様のご要望で弊社と他社の2社の秤量システムの採用を検討いただきましたが、他社様の仕組みは日本の仕組みのためお客様の現場運用に合わせたシステムの微調整が行なえない点が判明し弊社の仕組みを採用いただきました。

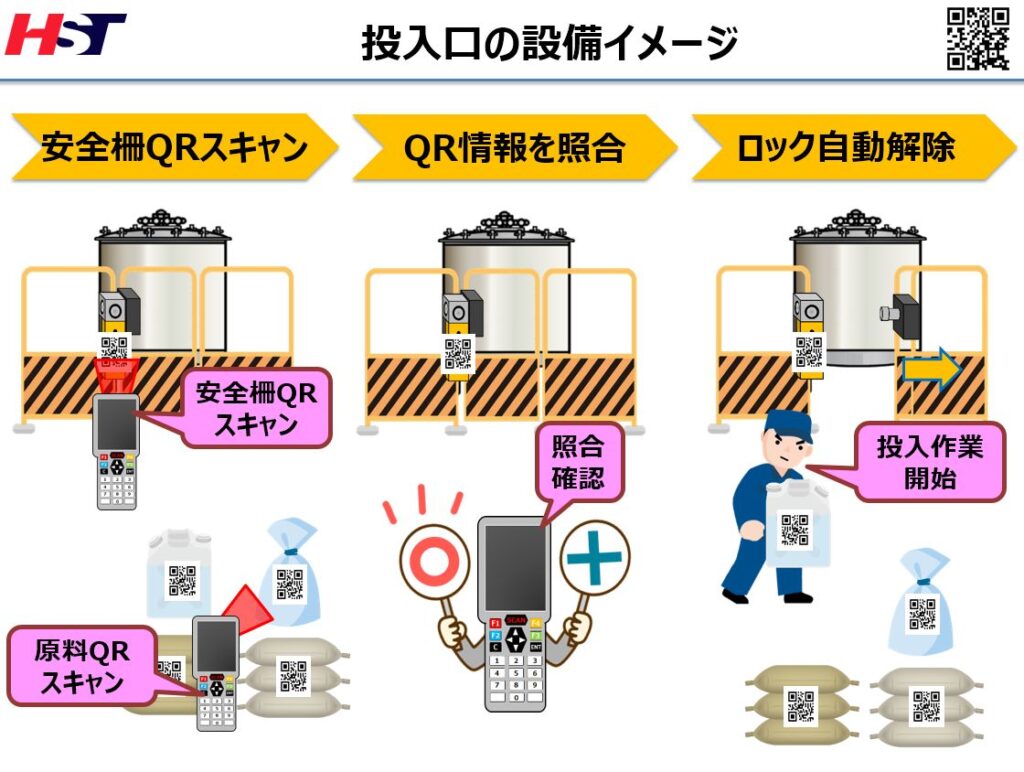

誤投入を防ぐ投入口の設備イメージ

投入口の設備には安全柵が準備されていたため、安全柵にロック機能を追加。ロックの準備と設置は弊社が担当し工事します。

お客様の製造ラインは複数あるため、安全柵に取り付けたライン識別も兼ねた「安全柵QRコード」・各種秤量が完了した「原料QRラベル」をスキャン照合します。

照合判断で間違いがあればハンディターミナルにエラー通知。照合判断で間違いが無い場合はロックが自動的に解除され投入作業を開始する流れとなります。

記事のまとめ

いかがでしたか?弊社上海HSTの秤量と誤投入防止システムのご紹介でした。

正しい秤量作業を実現したい。スタッフ任せの運用を廃止したい。投入ミスによるクレームやコスト増加を未然に防止したい。

そんな運用を検討中の製造業の企業様に合致するシステムとなっています。

中国で導入を検討している企業様、一度弊社までお気軽にお問い合わせください。日本人スタッフ、日本語が話せる中国人がシステムのご紹介をいたします。

その他弊社のシステム導入に関するお客様の声は「コチラをクリックして」ご覧ください。