アパレル検品工場の検針作業でスタッフの省人化と作業効率化を検討している。スタッフの目視確認によるヒューマンエラーが多発して日本からのクレーム処理を改善したい。そんなお悩みを抱える検品工場様に朗報です。

弊社RFID&バーコード検品システムを利用すると省人化、入数確認の精度アップ、作業実績のリアルタイム化とパッキングリスト作業の自動化を実現します。

この記事の目次

・中国のアパレル検品業務の主な流れと問題点

・バーコードやRFIDを活用した検品ポイント

・RFID対応検品システムの主な機能

・RFID対応検品システムを利用した業務の流れ

・中国アパレル検品現場運用の動画紹介

・RFID対応検品システムまとめ

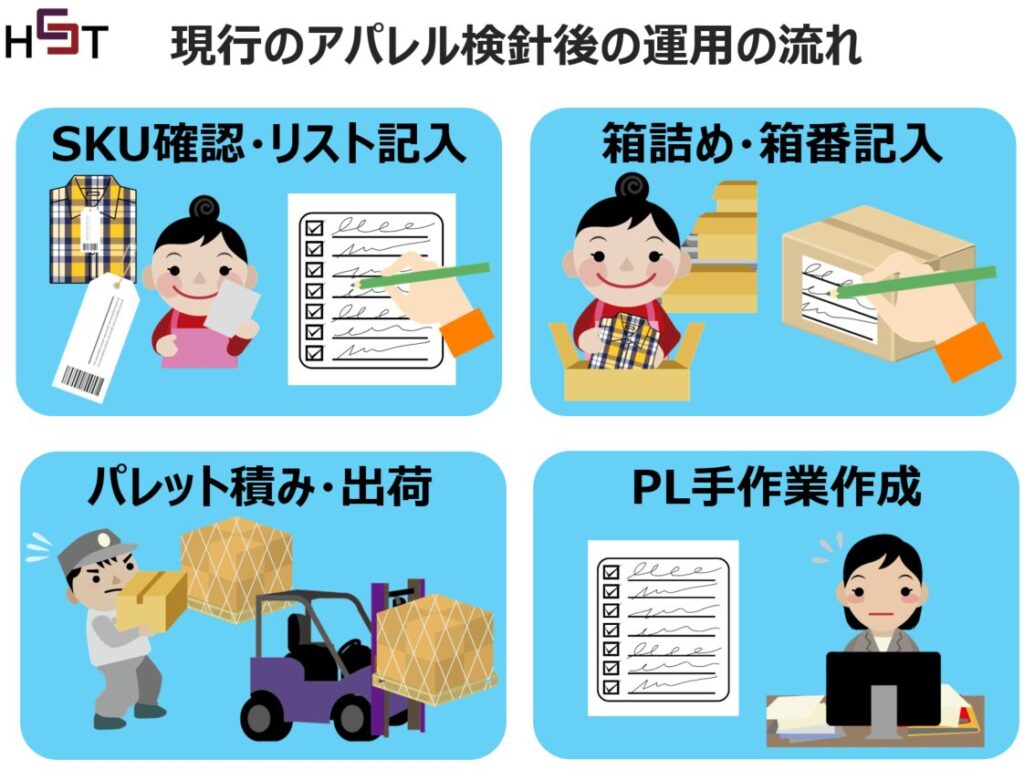

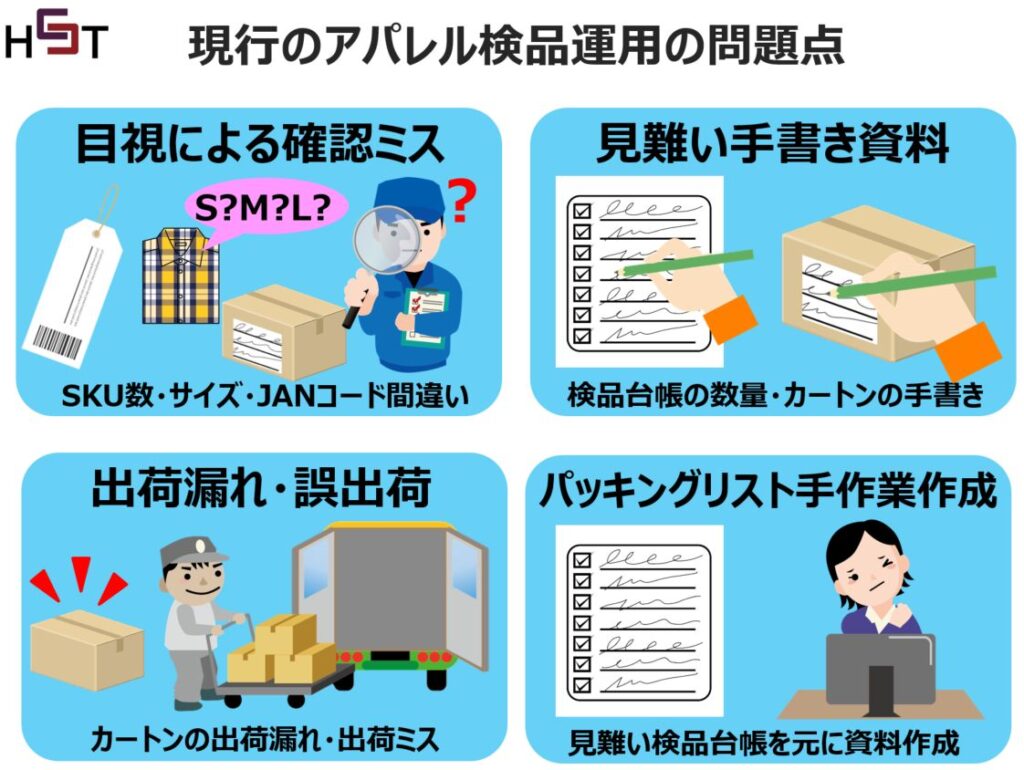

中国のアパレル検品業務の主な流れと問題点

検品業務の最終工程は検針機を通して箱詰め。箱詰め後はパレットに積載して製品倉庫へ入庫する流れとなります。

検針機を通す前にスタッフが製品のSKUを確認し、確認情報から外箱にサイズ、カラー、入数、連番を記載します。箱詰め作業をしながら入数を台帳へ記載し箱詰めした製品はパレットに積載し製品倉庫へ入庫となります。

記載した台帳は事務所に渡され「パッキングリスト(PL)」をExcelへ転記入力して日本や中国のお客様へ送付となります。

一般的な検品業界では一連の作業は全てスタッフの目視確認、手書き記入と手計算、パソコン入力による作業が中心のため、ヒューマンエラーが必ず生じ作業精度と作業効率が低い点が問題となっています。

バーコードやRFIDを活用した検品ポイント

アパレル製品にはバーコードが印刷された「下げ札」が付属され、最近の「下げ札」には「バーコード」以外に「RFID」内蔵品もあり、弊社の検品システムではこの2つの情報を利用してヒューマンエラーの防止と作業効率のアップを実現します。

また箱詰めが完了した時点で外箱用のラベルを自動発行します。手書き作業を廃止し、誰が確認しても分かるデジタル運用を実現します。

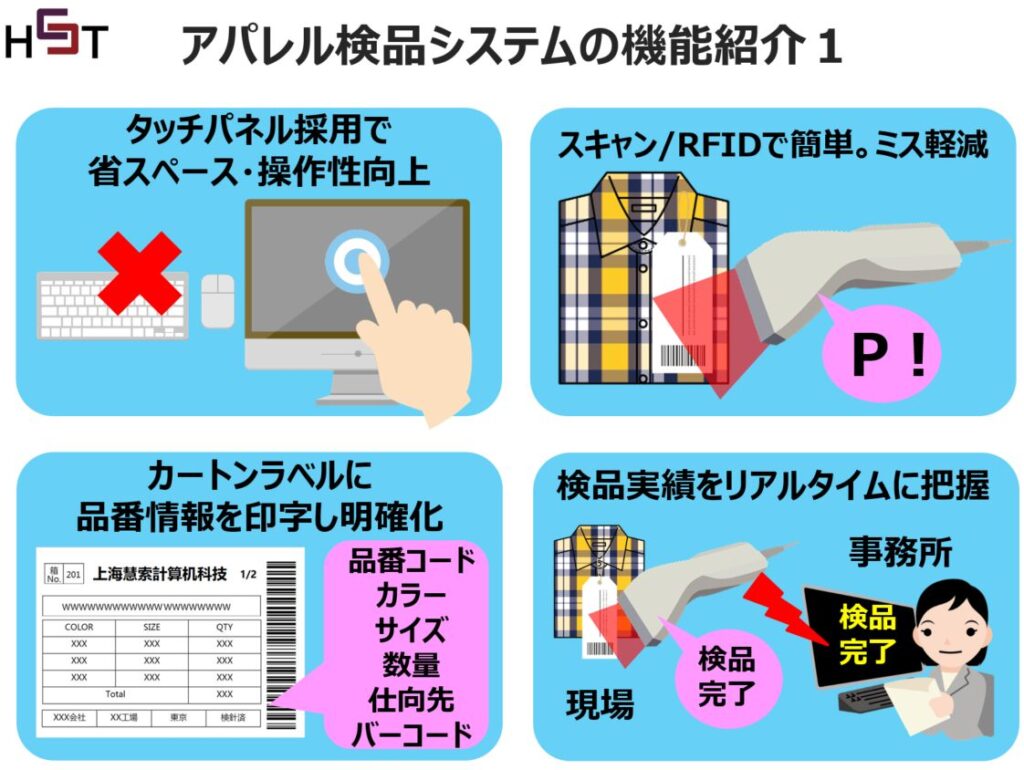

RFID対応検品システムの主な機能

タッチパネル式のパソコンを採用しマウスやキーボード不要の画面構成のため、操作スタッフはスマホと同じ直感的に利用が可能です。

「下げ札」のバーコードまたはRFIDを読み取るだけでSKU情報を判断し検品実数として認識します。

外箱ラベル(カートンラベル)に品番情報、サイズ、カラー、入数情報を印刷してラベル発行します。

検品作業の実数はリアルタイムに事務所へ共有されるので、今までのように現場の実績報告を待たずにパッキングリスト作成に取りかかれます。

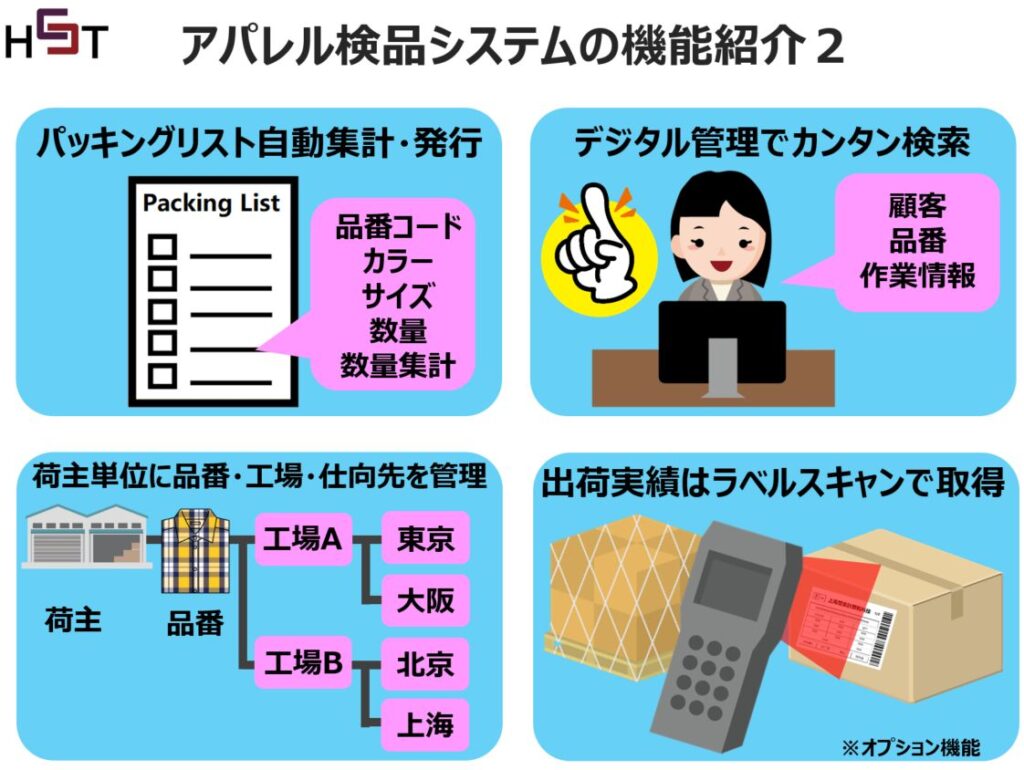

パッキングリストは検品作業が完了すると自動的に生成されるため、台帳の転記作業や集計作業が不要となります。

また事務所スタッフは顧客名や品番をシステム画面に入力すると簡単に実績のデータ検索が行え、顧客から問い合わせがあった場合に利用が出来ます。

システムで検品する製品は荷主別に品番、製造工場、出荷する仕向先単位で管理が可能です。

製品倉庫の出荷実績はカートンラベルのバーコードを利用して管理も可能です。※オプション機能。

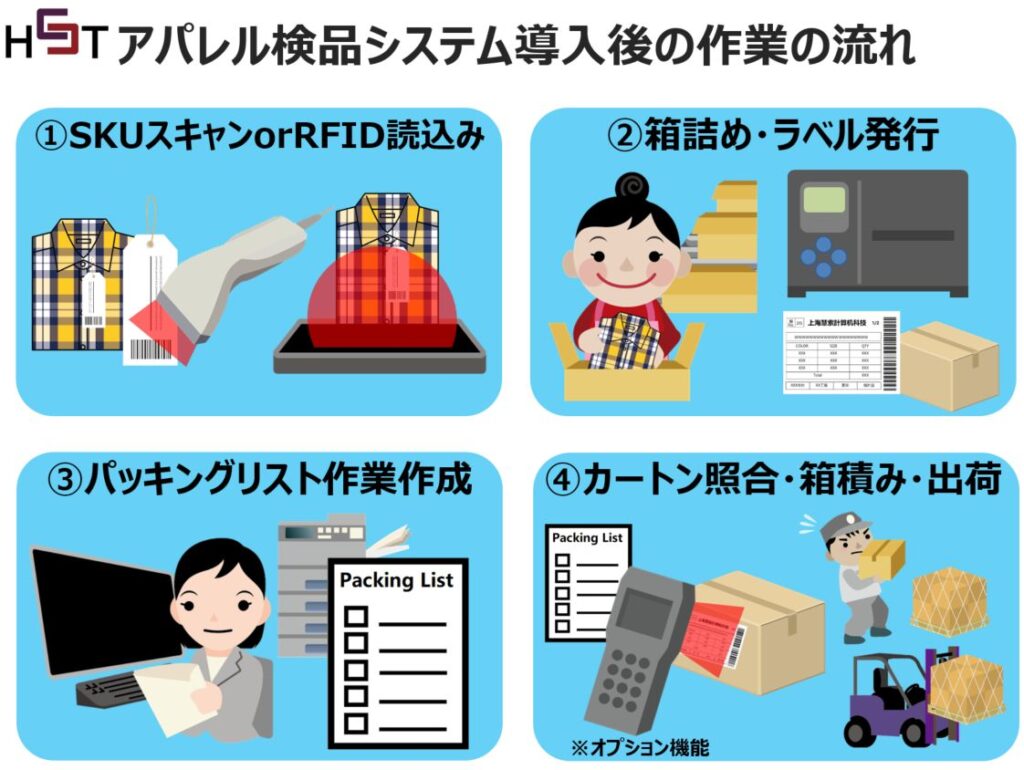

RFID対応検品システムを利用した業務の流れ

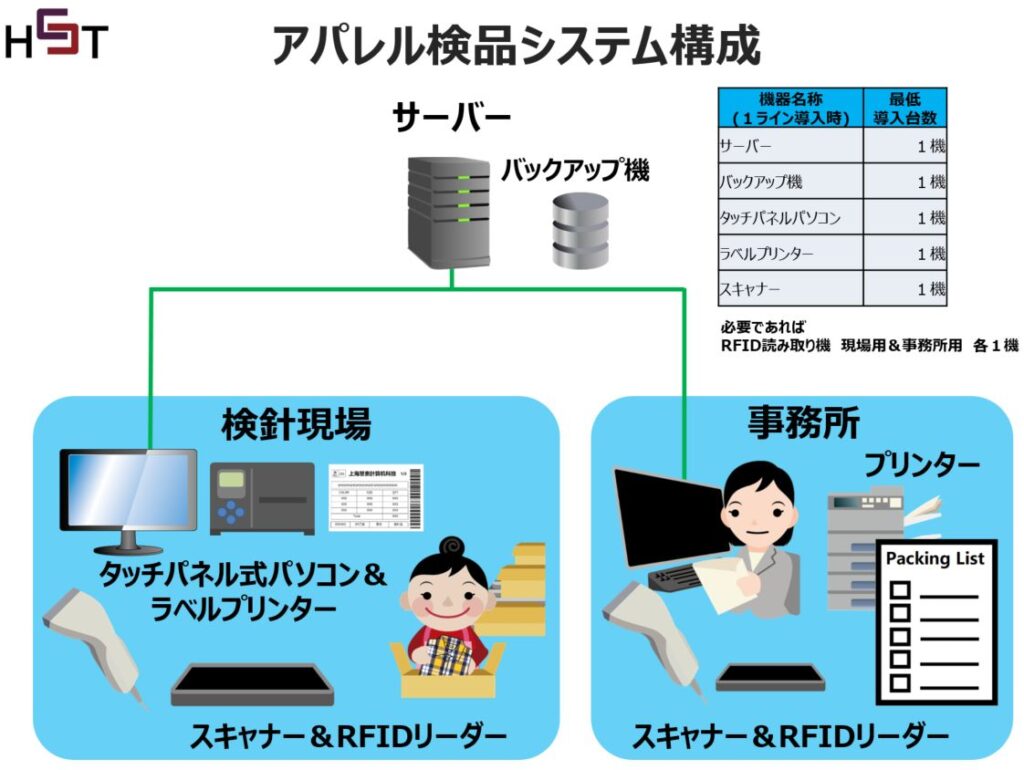

検針機を設置しているライン単位にパソコン、プリンタ、スキャナーまたはRFIDアンテナを設置。設置作業は弊社スタッフが全国各地に訪問して全て対応を行います。

検針後に「下げ札」をスキャンまたはRFIDアンテナを通過させるとSKU情報を読み込み、実績収集を行います。

指定した箱詰め数に達成すると自動的に外箱ラベル(カートンラベル)が発行。梱包時にラベルを貼付けて作業完了です。

スキャン実績はパッキングリスト情報として事務所スタッフがデータを出力してお客様へ提供となります。

バーコードやRFIDはお客様によって独自構成があるため、事前に検品されているメーカー様の情報を頂戴して調査、分析しております。

RFIDについては特に独自管理が多いため、現在はJANコード対応のRFID構成以外に5社様の独自RFID構成の読み取りが可能となっており、独自RFID構成は順次対応数を増やしております。

中国アパレル検品現場運用の動画紹介

RFID対応検品システムまとめ

いかがでしたか?下げ札活用で省人化を実現できるHSTの検品システムでした。

実際に導入したお客様の動画も公開していますので、読み取り作業の速度の速さに驚かれるのでは無いでしょうか。

目視やバーコード読み取りよりも速いRFID検品システム。多くのメーカー様の検品作業を実施している検品企業様、一度お問い合わせ下さい。