自動車製造に関係する業界では、メーカーから受領した出荷計画データを有効活用し自社の生産計画データを作成しているサプライヤー様も多いかと思います。

中国での作成方法としてスタッフの手作業による表計算データの集計方法が主流かと思いますが、システムを活用し作成時間の短縮、特定スタッフによるブラックボックス化を廃止した取り組みをご紹介。

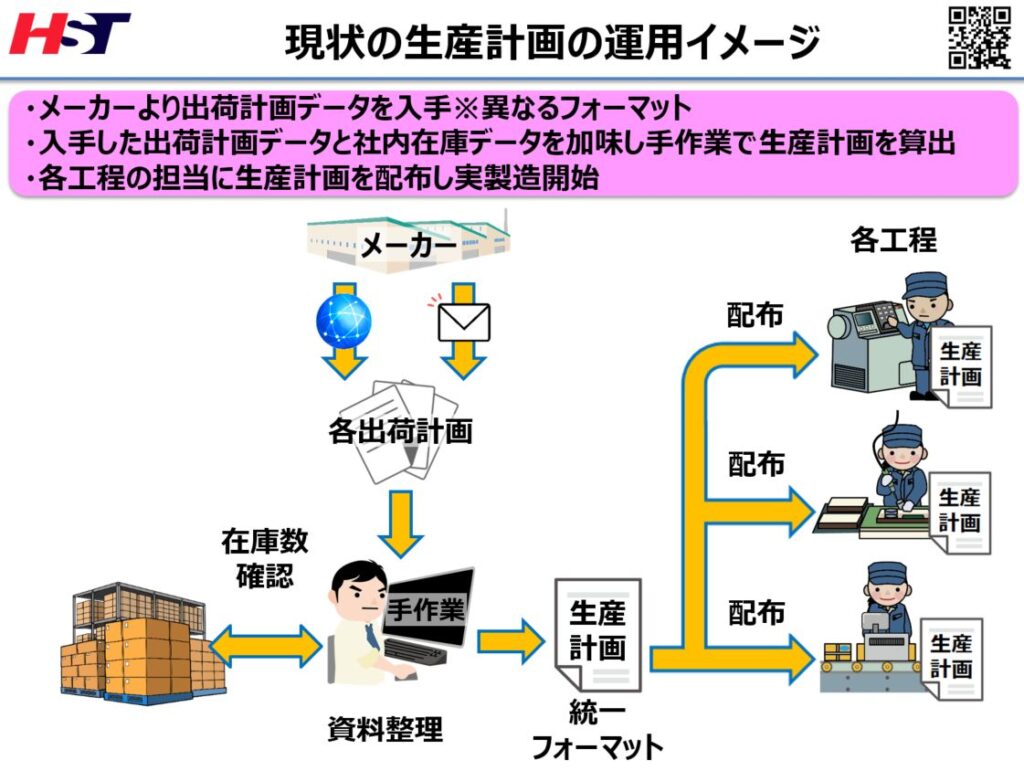

現状の中国の生産計画の運用イメージ

メーカーのWEBシステムでダウンロード、またはメールで受領した各社で異なるフォーマットの出荷計画データを元に特定スタッフが必要データを処理。

手作業にて自社の生産計画資料と製品在庫数を確認しながら作成。

作成した生産計画は各工程に配付され、生産計画に沿って製造が開始されます。

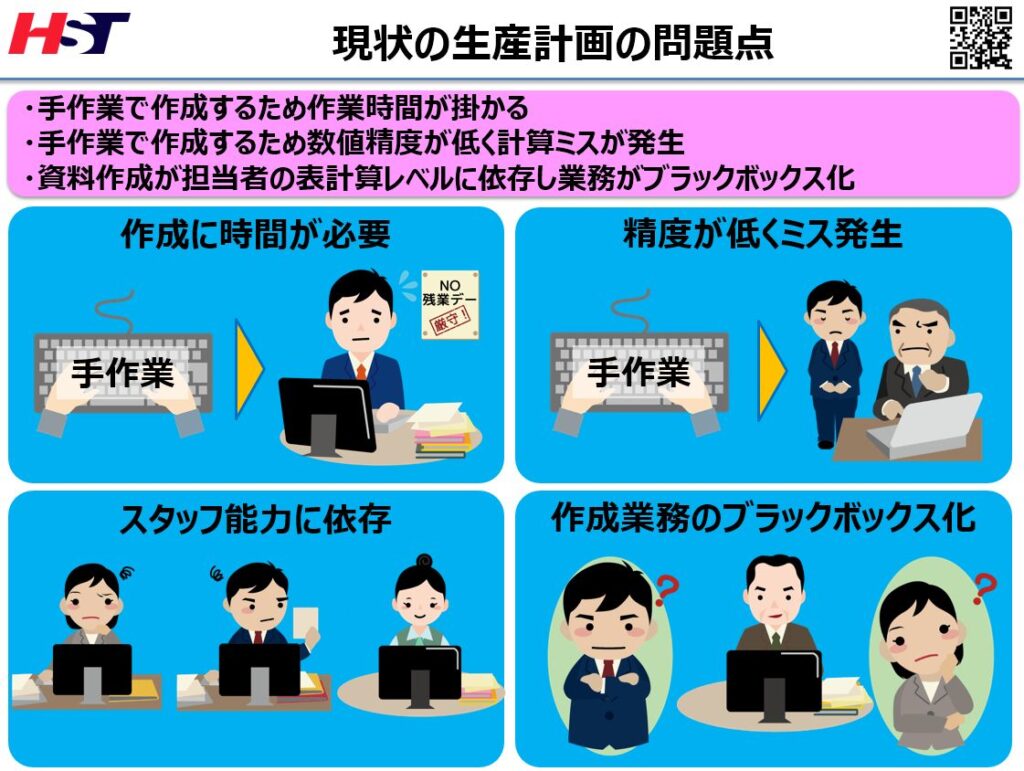

中国の生産計画の運用の問題点

手作業による生産計画作成の運用の場合、各社異なるフォーマットの出荷計画を一つずつ確認し、自社の生産計画書を作成するため、作成時間が必要となりレスポンスの良い運用ではありません。

また手作業のため打ち間違いや入力漏れ、確認間違いによる生産計画数のミスが発生しやすい環境です。

作成には個人の能力に依存してしまい、特定スタッフによる運用に頼ってしまうため、作業工程がブラックボックス化。

急な休みなどが入ると作成がストップしてしまい、生産計画数の確認や段取りが遅れてしまうなどの問題が生じます。

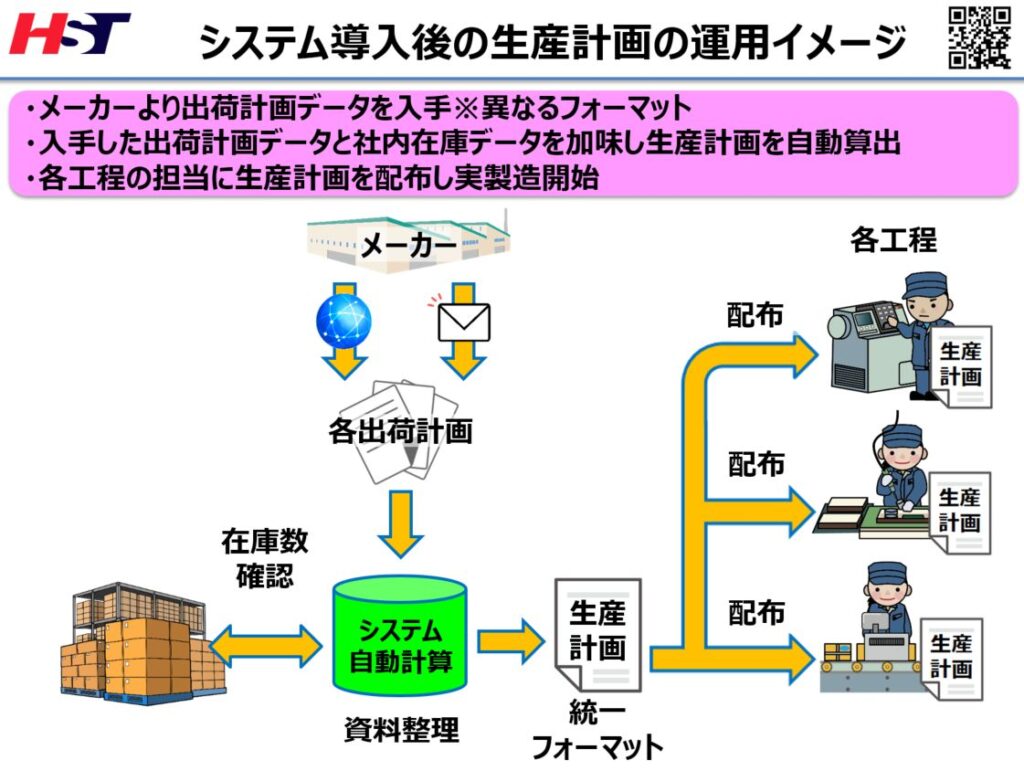

システム導入後の生産計画の運用イメージ

生産計画のシステムによる運用は、今までスタッフ頼りだった作成部分をシステム運用で自動作成。

各社で異なるフォーマットの規則性はシステム内でカスタマイズし判断。

メーカーから受領した表計算フォーマットをシステムにインポートするだけで、システム内で製品在庫数を加算した上で生産計画を自動計算。

統一フォーマットにて出力します。

※製品在庫数はシステム連携または処理当日の在庫数の提供が必要です。

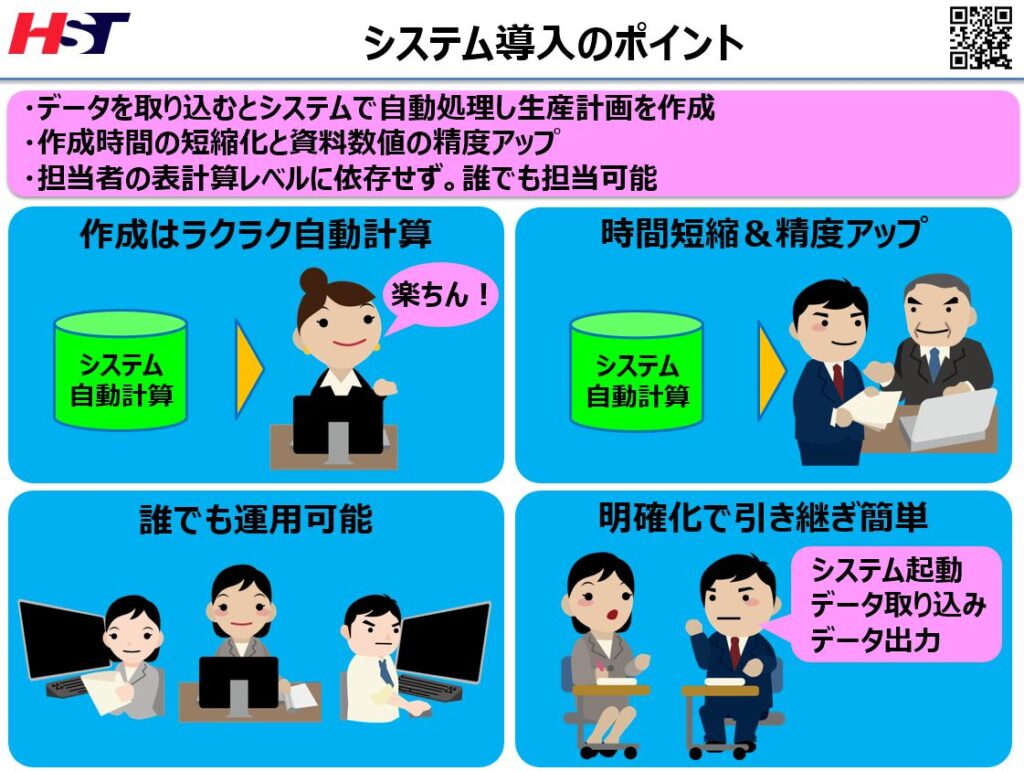

システム導入のポイント

システムによる自動計算になるとスタッフの業務負荷は軽減されます。

また作成時間は大幅に短縮され作成精度もアップ。

表計算の操作レベルに関係なく、誰でも運用が可能な環境をご提供することで、ブラックボックス化を防ぎ、システムの操作手順を伝えるだけで、分かりやすく単純な引き継ぎが実現します。

今回のような大量データで単純な転記作業はシステム処理の得意分野のため、システム化を推進することで、スタッフには難易度が高く、人の判断が必要な作業に注力してもらう環境作りのお手伝いが可能です。

記事のまとめ

いかがでしたか?

今まではスタッフによる作成が当たり前だった生産計画データ作成作業がシステムを利用することで、自動的に作成が実現し、作成時間やデータ精度も大幅にアップします。

作業に必要だった時間や労力を見直したいとお考えの工場責任者様、一度上海HSTにご相談ください。日本人または中国人担当がご説明の上、システム導入のお手伝いを行います。

その他弊社の業務改善に関する開発導入事例は「コチラをクリックして」ご覧ください。各業務向けの改善例をご紹介しています。