弊社上海HSTは、現場改善経験を活かしお客様の運用に併せたシステム開発を行っています。

中国の製造現場はスタッフの定着率の低さや人件費のコスト上昇の課題により、製造現場の作業効率化、省力化、ヒューマンエラー防止など現場改善にシステム導入は欠かせません。

現場で稼働するシステムはラベルプリンターやハンディターミナルなどのハード機器以外にタッチパネル式のパソコン、ラズベリーパイ(小型パソコン)、パトライト、センサーなどの周辺機器との連携も必須となります。

弊社はお客様の現場要望をヒアリングしてシステムと必要となる機器の提供と現場導入を行っており、本記事ではシステムと機器を連携した現場改善の一例をご紹介いたします。

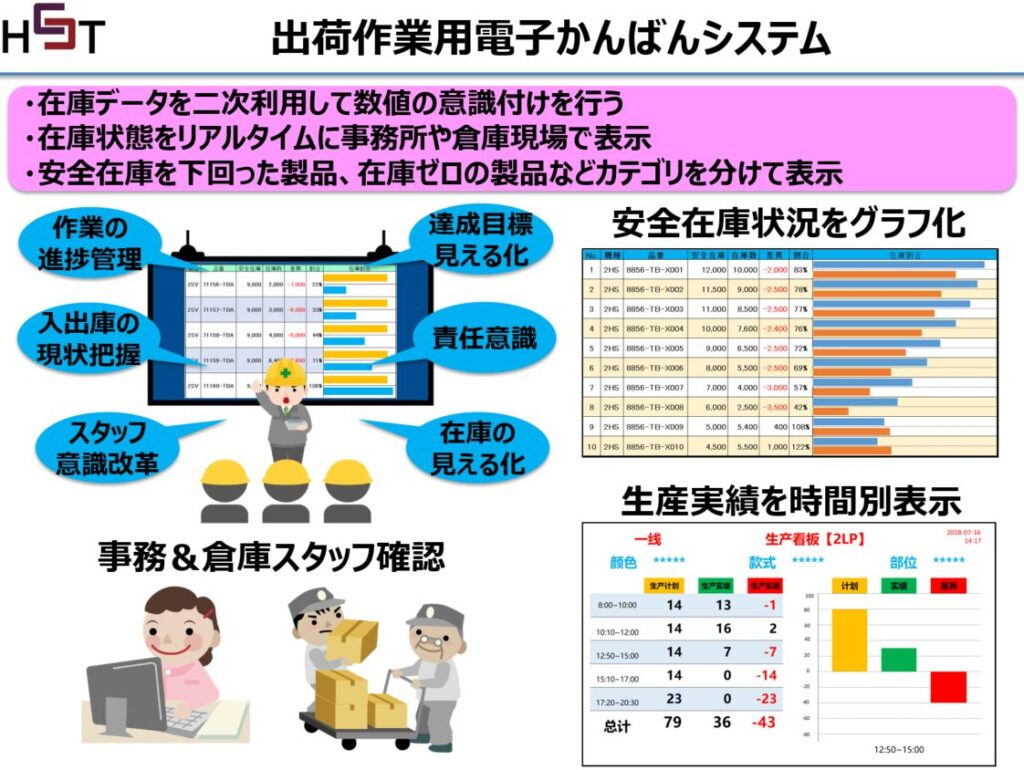

中国製造業の改善例。電子カンバン表示で情報共有化

在庫管理システムやスキャン作業の実績データの二次利用としてお客様に好評な電子カンバン表示がございます。

在庫管理システムと電子カンバンを連携し「入出庫の状況把握」「製品の出荷予定」「安全在庫や在庫数量の見える化」「各在庫品の数量確認」等の表示にご利用いただいています。

スキャン実績との連携として「作業進捗の管理」「予定数に対してのスタッフの意識付け」「各ライン単位の生産目標の見える化」など現場改善とスタッフ意識向上にご活用いただいています。

中国製造業の改善例。梱包入数の実績データ集計の見える化

お客様から各ラインの製造実績数の管理と生産予定数の管理、製造された製品を指定の外装箱に梱包する工程の見える化の実現、梱包作業者に製品完成の通知案内を行いたい。

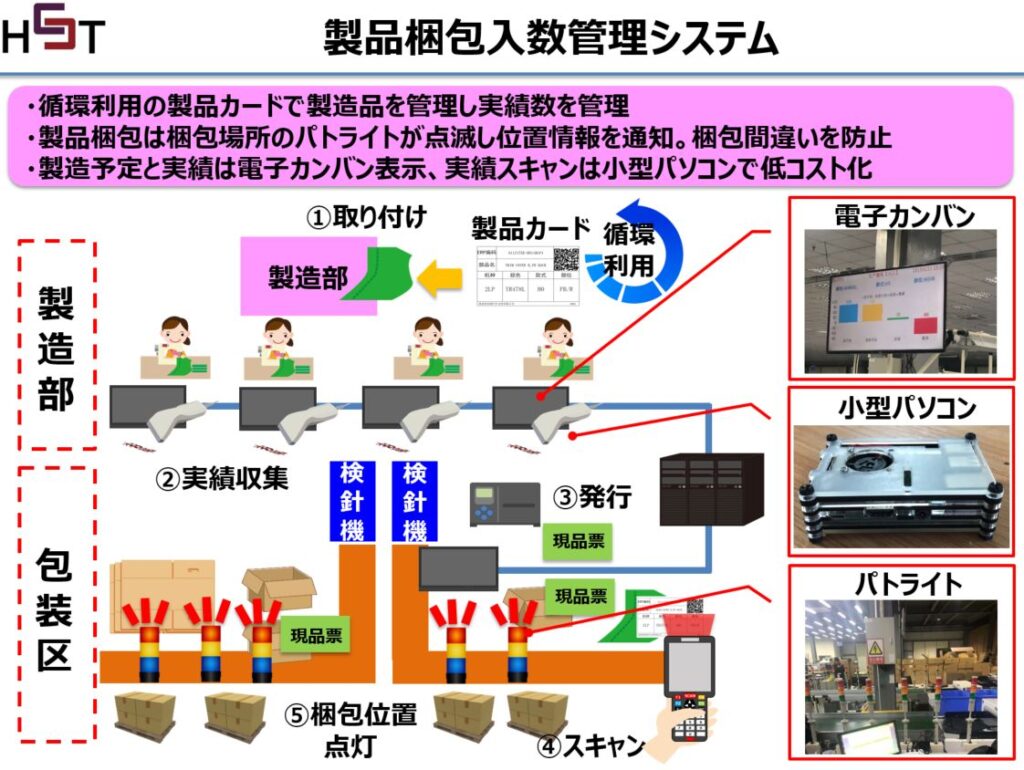

以上のご要望を受け、電子カンバン・ラズベリーパイ(小型パソコン)・ラベルプリンター・ハンディターミナルを連携した仕組みを導入しました。

システムと機器を利用した運用の流れ

ステップ1:製品カードの取り付け&スキャン

製品製造時に再利用可能な「製品カード」を仕掛品に取り付け製造を開始します。検品者は合格時に「製品カード」をスキャンし製造合格数の実績を収集します。

ステップ2:現品票ラベルの発行&作業場の点灯

外装箱に現品票ラベルを発行します。梱包工程に製品と共に運ばれてきた「製品カード」をスキャンすると、製品梱包作業場所のパトライトが点灯します。

梱包担当者は製品を指定の場所まで取りに行き、梱包作業中にラベルの貼り付けを行います。

作業が完了すると「製品カード」は回収され次の製造時に再利用されます。

システム導入後のビフォーアフター

今までは合格実績は手書き運用だったため、各ライン別と合計の集計実績は、手書き資料を回収し集計していたため翌日に判明していました。

システム導入後はスキャン実数はリアルタイムに集計されるので当日に集計実績が判明するようになりました。

また今までは梱包作業の場所指定は班長など人による指示のため、梱包数の間違いや指定の外装箱の間違い、異なる製品の混載などが発生していました。

システム導入後はパトライトによる指示やQRコードでエラー判断が可能となり問題が解決できました。

現場カイゼン系システム開発のまとめ

現場スタッフ中心の人に頼った管理や確認作業をシステムや機器を融合し、システムが得意とする集計作業や照合判断などを現場運用に取り込むことで、今まで起きていたミスや作業遅延を改善する取り組みをしています。

現場システムの各種改善導入実績は「現場改善一覧」からご覧いただけます。

また電子カンバンを活用した他のソリューションは「中国の作業現場を変革!見える化と情報共有に電子かんばん事例集」からご確認ください。

中国の製造現場の改善を検討していた。ヒューマンエラーが削減できない。省人化に繋がるシステム提案を希望している。システム導入にご興味がある工場関係者様、まずはお気軽にお問い合わせください。